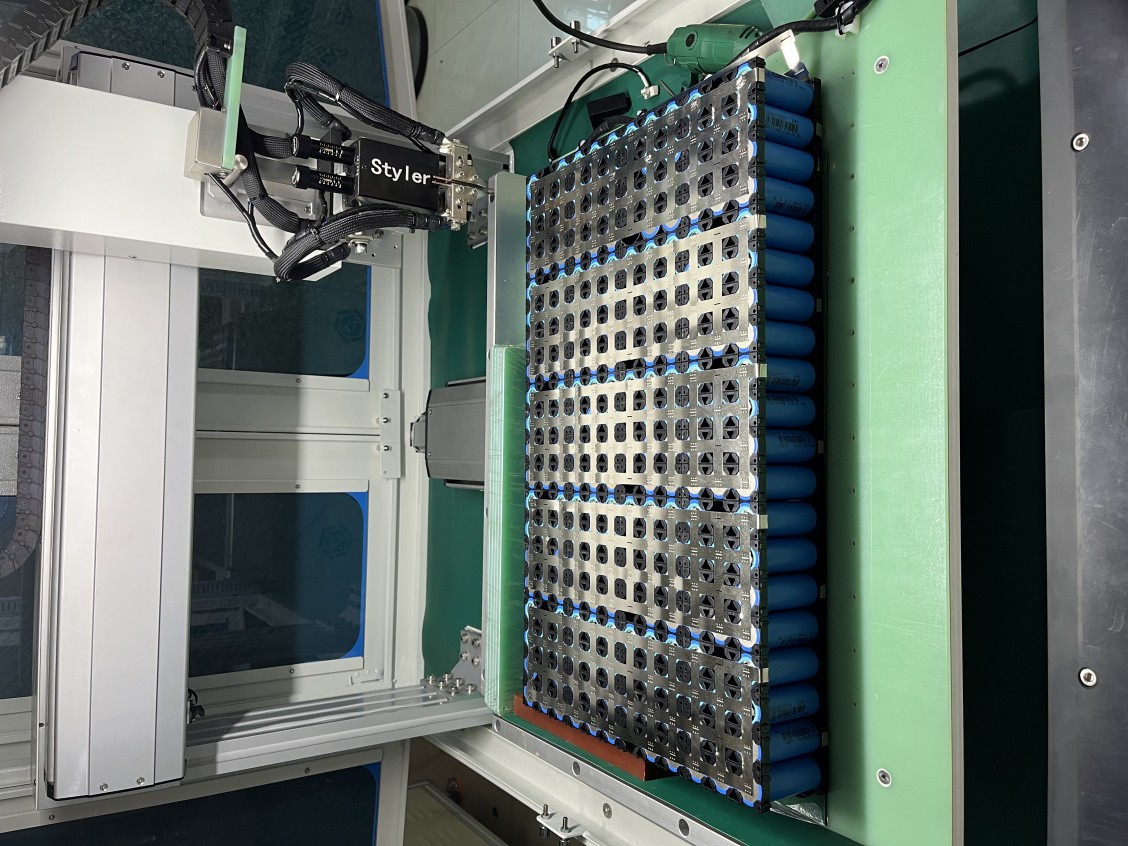

Akkujen valmistuksen nopeasti kehittyvässä maailmassa—sähköautojen, kuluttajaelektroniikan ja verkkovarastoinnin virranlähteenä—Hitsaus on kriittinen, mutta usein haastava prosessi akkujen kokoamisessa. Jokaisen liitoksen eheys vaikuttaa suoraan akun turvallisuuteen, suorituskykyyn ja kestävyyteen. STYLERillä olemme erikoistuneet edistyneisiin hitsaus- ja kokoonpanoratkaisuihin akkutason integrointia varten, mukaan lukien tarkkuusvastushitsaus.Pistehitsauskoneet, suurnopeuksiset laserhitsauskoneet ja avaimet käteen -akkumoduulien ja -pakettien kokoonpanolinjat.

We'Olemme koonneet kymmenen yleisintä akkujen hitsaukseen liittyvää kysymystä, joita suunnittelutiimimme kohtaa, ja tarjoamme asiantuntijan näkemyksiä, jotka auttavat sinua navigoimaan monimutkaisissa asioissa.

1. Mikä on sopivin hitsausprosessi sylinterimäisten kennomoduulien tai akkupakettien virtakiskojen liittämiseen?

Kennojen yhdistämiseen moduuleiksi tai virtakiskojen liittämiseen paketin sisällä vastuspistehitsaus on usein ensisijainen vaihtoehto.'nopea, kustannustehokas ja luotettava menetelmä useiden vahvojen sähköliitäntöjen luomiseen. STYLERin pistehitsauskoneet, jotka hyödyntävät edistynyttä transistoriteknologiaa, tarjoavat poikkeuksellisen nopeuden ja vakauden jatkuvalla virran takaisinkytkennällä ja mukautuvalla ohjauksella ohuiden ja herkkien materiaalien, kuten nikkelipäällysteisten virtakiskojen, käsittelyyn.

2. Miten estämme akkukennojen ylikuumenemisen ja lämpövauriot hitsauksen aikana?

Lämmönhallinta pakkausten kokoonpanon aikana on ensiarvoisen tärkeää. Avaimena on energiansyötön hallinta äärimmäisen tarkasti liitäntäpisteissä. Transistoripohjaiset vastuspistehitsauslaitteemme saavuttavat tämän erittäin lyhyiden, tarkasti ajoitettujen hitsausjaksojen (millisekunneissa) avulla, mikä minimoi lämmön leviämisen. Laserhitsauksessa lämmönsyöttö paikannetaan valitsemalla oikeat parametrit ja käyttämällä nopeita galvanometriskannereita. Järjestelmämme voivat integroida lämpötilan seurannan varmistaakseen, että lähellä olevat kennoja pidetään turvallisissa rajoissa.

3. Alumiini- ja kupari-alumiinikomposiitit ovat yleisiä pakkausvirtakiskoissa. Mitä hitsausratkaisuja on olemassa?

Näiden materiaalien hitsaus vaatii huolellista prosessivalintaa. Pistehitsauksessa puhtaan nikkelin korkea johtavuus vaatii suurta virtaa hyvin lyhyessä ajassa. STYLERin transistorihitsauslaitteet tuottavat tarvittavan nopean ja vakaan energiapulssin. Alumiinikiskojen ja -liitosten laserhitsauksessa se on erittäin tehokasta. Puhtaasti kuparisten kiskojen kokoonpanossa laserhitsaus on kuitenkin haasteellista korkean heijastavuuden ja lämmönjohtavuuden vuoksi. Käytännöllinen ja suositeltu vaihtoehto on käyttää kupari-alumiini-komposiittikiskoja (päällystettyjä materiaaleja), joissa laserhitsaus suoritetaan alumiinikerrokselle, mikä varmistaa luotettavan ja vakaamman liitoksen.

4. Kuinka tärkeää materiaalin puhtaus ja pinnan esikäsittely ovat pakkaushitsausta varten?

Äärimmäisen kriittinen. Virtakiskoissa tai liittimissä olevat oksidit, öljyt ja epäpuhtaudet aiheuttavat epätasaista hitsauslaatua, lisääntynyttä sähkövastusta ja mahdollisia rikkoutumisia. Vankan akkupakettien kokoonpanoprosessin tulisi sisältää asianmukainen puhdistus (esim. laserpuhdistus, plasmapuhdistus) välittömästi ennen hitsausta. STYLERin akkupakettien kokoonpanolinjoihin voidaan integroida automatisoituja puhdistusasemia, jotka varmistavat tasaiset pintaolosuhteet jokaisessa liitoksessa.

5. Miten varmistamme tasaisen hitsauslaadun suurtuotantopakkausten tuotannossa?

Yhdenmukaisuus saavutetaan laitteiden vakaudella, prosessinvalvonnalla ja automaatiolla. Koneissamme on:

Reaaliaikainen prosessinvalvonta: Dynaamisen vastuksen (pistehitsaus) mittaus jokaiselle hitsaukselle.

Suljetun silmukan adaptiivinen säätö: Parametrien automaattinen säätäminen palautteen perusteella.

100 % hitsauksen jälkeinen tarkastus: Hitsausliitosten sijoittelua ja sähkövastustestausta varten tarkoitettujen konenäköjärjestelmien integrointi kokoonpanolinjaan laadunvarmistusta varten.

6. Mitkä ovat laserhitsauksen tärkeimmät edut akkupakettien kokoonpanossa?

Laserhitsaus tarjoaa poikkeuksellista joustavuutta hitsausgeometriassa (viivat, ympyrät, ääriviivat), minimaalisen mekaanisen rasituksen ja mahdollisuuden hitsata ahtaissa tiloissa pakkausrakenteen sisällä. Se sopii erinomaisesti moduulien päätylevyjen, kansien saumojen (tarvittaessa) ja monimutkaisten virtakiskojen muotojen hitsaukseen. Se vähentää työkalujen kulumista ja mahdollistaa nopeat, esteettisesti siistit saumaukset.

7. Milloin avaimet käteen -akkupakettien kokoonpanolinja on välttämätön verrattuna erillisiin hitsauskoneisiin?

Erillishitsauskoneet sopivat täydellisesti tutkimus- ja kehitystyöhön, pilottilinjoille tai tiettyihin osakokoonpanovaiheisiin. Avaimet käteen -akkupakettien kokoonpanolinja on välttämätön kokonaisten moduulien tai pakkausten integroidulle, suuren volyymin tuotannolle. STYLER suunnittelee linjoja, jotka automatisoivat koko prosessin: moduulien pinoamisen, virtakiskojen sijoittelun, hitsauksen (piste- tai laserhitsauksen), sähkötestauksen ja lopullisen integroinnin. Tämä maksimoi läpimenon, minimoi inhimilliset virheet, varmistaa jäljitettävyyden ja optimoi lattiatilan.

8. Miten käsitellään akkuyksikön hitsausroiskeita, jotka voivat aiheuttaa oikosulkuja?

Roiskeet pakkauksen sisällä ovat vakava turvallisuusriski. Pistehitsauksessa niitä hallitaan optimoimalla hitsauspulssin muoto ja elektrodin voima. Transistoripohjaiset pistehitsauslaitteemme tarjoavat erinomaisen pulssinhallinnan, mikä vähentää merkittävästi roiskeiden muodostumista. Laserhitsauksessa roiskeita minimoidaan käyttämällä oikeaa suojakaasua, optimaalista polttovälin asentoa ja räätälöityjä parametreja. STYLERin järjestelmät on konfiguroitu tuottamaan puhtaita, roiskeettomia hitsejä, jotka ovat kriittisiä pakkauksen turvallisuuden kannalta.

9. Mitä mittareita tulisi käyttää hitsauksen laadun validointiin pakkauksessa?

Visuaalisen tarkastuksen lisäksi keskeisiä validointimittareita ovat:

Sähkövastus/johtavuus: Mitataan jokaisen hitsausliitoksen kohdalta; matala ja tasainen vastus on kriittistä akun suorituskyvyn kannalta.

Vetolujuus/kuorimislujuus: Näytteiden mekaaninen rikkova testaus sen varmistamiseksi, että liitoksen eheys täyttää vaatimukset.

Nuggetin koko/sauman tunkeutuminen: Varmistettu poikkileikkausanalyysillä prosessin kelpoistuksen aikana.

Prosessitietojen tallennus: STYLER-laitteet tallentavat jokaisen hitsin parametrit (virta, aika, energia) täyden tuotannon jäljitettävyyden takaamiseksi.

10. Miten teollisuus soveltaa hitsausta uusiin pakkausrakenteisiin, kuten CTC:hen (Cell-to-Chassis) tai suuriin rakennepakkauksiin?

Nämä mallit vaativat hitsausprosesseja, jotka luovat kestäviä ja luotettavia sähköisiä ja joskus myös rakenteellisia liitoksia suuremmassa mittakaavassa. Ne asettavat korkeat vaatimukset hitsaussyvyydelle, -nopeudelle ja -tasapainolle. Suuritehoisia laserhitsauskoneita käytetään yhä enemmän pitkien saumahitsien tekemiseen pakkauskoteloissa ja rakenteellisissa virtakiskoissa. STYLER on eturintamassa kehittäen ratkaisuja, joilla on tarvittava teho, tarkkuus ja ketteryys vastatakseen näihin seuraavan sukupolven pakkauskokoonpanohaasteisiin.

Johtopäätös

Akkujen hitsaus on tarkka ala, joka keskittyy täydellisten sähköliitäntöjen luomiseen turvallisessa ja luotettavassa kokoonpanossa. Oikea kumppanuus ja teknologiavalinta ovat ratkaisevia tuotteesi menestyksen kannalta.

STYLERillä tarjoamme kohdennettuja ratkaisuja akkupakettien integrointiin. Transistoripohjaisten vastuspistehitsauslaitteidemme nopeasta vakaudesta ja laserhitsausjärjestelmiemme joustavasta tarkkuudesta akkupakettien kokoonpanolinjojemme täysin integroituun automaatioon, olemme sitoutuneet mahdollistamaan valmistuksesi luotettavuuden, innovaation ja erinomaisuuden avulla.

Oletko valmis optimoimaan akkuhitsausprosessiasi? Ota yhteyttä STYLERin asiantuntijatiimiin jo tänään saadaksesi konsultaatiota.

Julkaisun aika: 11.12.2025