Sähköajoneuvojen ja energian varastoinnin kasvavan maailmanlaajuisen kysynnän tyydyttämisessä akkuvalmistajat kohtaavat kriittisen haasteen: tuotannon skaalaamisen laadusta, turvallisuudesta tai joustavuudesta tinkimättä. Tämän skaalauspyrkimyksen ydin on kokoonpanoprosessissa, erityisesti sylinterimäisten kennojen tarkassa ja luotettavassa hitsauksessa moduuleiksi ja paketeiksi. Tässä pullonkaula voi pysäyttää koko linjan. Ratkaisu ei synny pelkästään nopeammista koneista, vaan älykkäämmistä ja sopeutumiskykyisemmistä järjestelmistä:Modulaarinen hitsaustyöasema.

Tässä artikkelissa tarkastellaan, miten moderni, modulaarinen työasemasuunnittelu mullistaa nopeaa lieriökennojen tuotantoa ja siitä on tullut välttämätön moottori tehokkaalle ja tulevaisuudenkestävälle akkujen valmistukselle.

Kiinteiden, lineaaristen viivojen rajat

Perinteiset, kiinteät kennohitsausautomaatiolinjat rakennetaan yhtä tuotetta varten. Ne sopivat erinomaisesti suurten volyymien ja pienten sekoitusten skenaarioihin. Akkuteollisuus on kuitenkin dynaaminen. Kennoformaatit (21700, 46120 jne.), moduulirakenteet ja hitsauskonfiguraatiot (sarja-, rinnakkais-, matriisihitsaus) kehittyvät nopeasti. Jäykkä tuotantolinja ei pysty sopeutumaan. Jälkiasennus tai työkalujen uudelleenjärjestely on kallista, aiheuttaa valtavia seisokkeja ja pysäyttää tuotannon. Tämä joustamattomuus on merkittävä riski nopeasti muuttuvilla markkinoilla.

Modulaarinen etu: Ketteryys vakiona

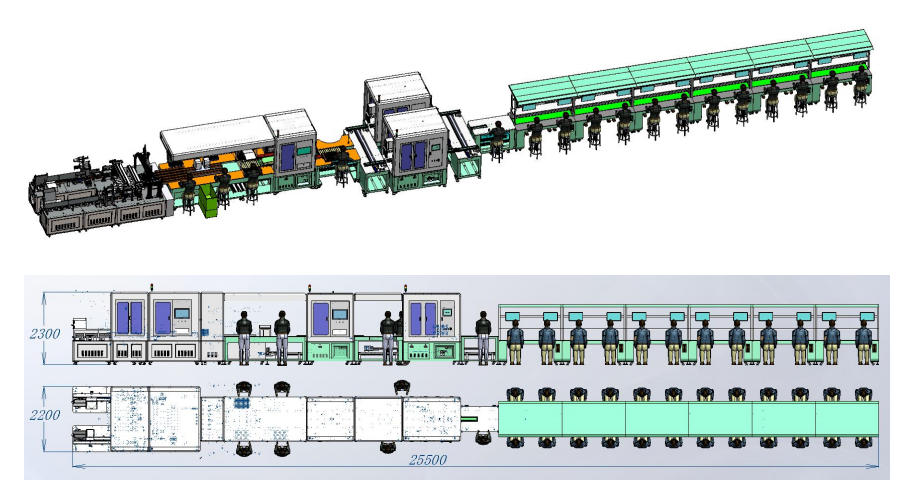

A modulaarinen hitsaustyöasema kääntää tämän paradigman päälaelleen. Yhden pitkän, kiinteän linjan sijaan tuotanto jaetaan itsenäisiin, toiminnallisiin yksiköihin – eli moduuleihin. Jokainen moduuli, kuten kennojen pinoamisasema, virtakiskojen asettamisasema tai ratkaisevasti tarkkuushitsausasema, on itsenäinen automaatiosaareke.

Tämän suunnittelun voima piilee sen perusperiaatteissa:

1. Plug-and-Play-skaalautuvuus: Tarvitsetko suurempaa läpivirtauskapasiteettia? Integroi lisää identtisiä hitsausmoduuleja toimimaan rinnakkain. Tuotantoa voidaan skaalata tai konfiguroida uudelleen minimaalisilla häiriöillä, aivan kuten suurteholaskentayksiköiden lisääminen palvelinklusteriin.

2. Vertaansa vailla oleva joustavuus: Kun uusi solumuoto tai moduulirakenne otetaan käyttöön, vain ne tietyt moduulit, jotka vaativat muutosta – kuten efektorityökalut tai kiinnittimet – tarvitsevat päivitystä. Ydininfrastruktuuri, mukaan lukien liikejärjestelmät ja ohjausarkkitehtuuri, pysyy ennallaan. Tämä vähentää merkittävästi muutosaikaa ja -kustannuksia.

3. Parannettu käyttöaika ja ylläpito: Jos yksi hitsausmoduuli vaatii huoltoa, se voidaan eristää ja huoltaa samalla, kun muut jatkavat toimintaansa. Tämä rinnakkainen prosessointiarkkitehtuuri poistaa yksittäiset vikaantumiskohdat ja maksimoi laitteiston kokonaistehokkuuden.

Moduulin ydin: Tarkkuushitsaustekniikka

Kunkin hitsausmoduulin ytimessä on teknologia, joka luo pysyvät, matalaresistanssiset sähköiset ja mekaaniset liitokset. Tässä luotettavuudesta ei ole tingittävä. Edistykselliset järjestelmät integroivat tarkkoja laserhitsauslaitteita tai hienostuneita vastuspistehitsauslaitteita tämän tarpeen täyttämiseksi.

Esimerkiksi Styler-tarkkuuspistehitsauslaitteen sisällyttäminen modulaariseen työasemaan tuo selkeitä etuja sylinterimäisten kennojen kokoonpanossa. Sen vakaa energiantuotto ja edistynyt voimanhallinta ovat ratkaisevan tärkeitä ohuiden, usein erilaisten materiaalien, kuten kennoliuskojen ja nikkelöityjen teräskiskojen, hitsauksessa. Tasainen hitsausnuggettien muodostuminen ilman roiskeita tai herkän kennon lämpövaurioita on ensiarvoisen tärkeää turvallisuuden ja pitkäikäisyyden kannalta. Kun tällainen hitsauslaite integroidaan modulaariseen, servokäyttöiseen liikejärjestelmään, siitä tulee yksikkö, joka pystyy suorittamaan monimutkaisia hitsauskuvioita kennomatriinin poikki nopeasti ja toistetusti.

Työasemasta puoliautomaattiseksi linjaksi: optimaalinen hybridi

Modulaarinen konsepti ulottuu loistavasti puoliautomaattisten kokoonpanolinjojen luomiseen. Tässä manuaaliset toiminnot, kuten visuaalinen tarkastus, liittimien kokoonpano tai johtosarjan reititys, on ergonomisesti integroitu automatisoituihin moduuleihin.

Ajatellaanpa puoliautomaattista virtakiskojen hitsauslinjaa, joka on rakennettu modulaarisille periaatteille. Käyttäjä voi lastata esipinotun kennokiinnittimen lavalle. Lava siirtyy sitten automatisoituun asemaan, joka on varustettu Styler-hitsauslaitteella, joka suorittaa kaikki virtakiskojen ja kielekkeiden väliset hitsaukset virheettömällä tasalaatuisuudella. Lava siirtyy manuaaliseen asemaan lämpörajapintamateriaalin levitystä tai jännitemittausten tarkastusta varten ennen siirtymistä seuraavaan automatisoituun moduuliin. Tämä hybridilähestymistapa tasapainottaa ihmistyöntekijöiden joustavuuden ja harkinnan automaation nopeuteen, tarkkuuteen ja yhdenmukaisuuteen siellä, missä sillä on eniten merkitystä – hitsausliitoksessa.

Johtopäätös: Tulevaisuutta rakentamassa, tänään

Akkuvalmistajille modulaariseen hitsaustyöasemaan investoiminen on investointi joustavuuteen ja kasvuun. Se muuttaa tuotantotilan staattisesta ja hauraasta ketjusta dynaamiseksi ja uudelleenkonfiguroitavaksi verkoksi. Integroimalla tähän joustavaan arkkitehtuuriin keskeisiä tarkkuusteknologioita, kuten edistyneitä pistehitsauskoneita, yritykset voivat saavuttaa modernin valmistuksen Graalin maljan: nopean tuotannon, horjumattoman laadun ja ketteryyden sopeutua tulevaisuuden vaatimuksiin.

Tämä modulaarinen moottori ei ainoastaan käytä voimaa nykyisille tuotantolinjoille, vaan se myös vauhdittaa tulevaisuuden akkujen innovaatioita.

Tiedot, jotka on toimittanutMuotoilijapäällähttps://www.stylerwelding.com/ on tarkoitettu vain yleiseksi tiedoksi. Kaikki Sivustolla olevat tiedot tarjotaan vilpittömässä mielessä, emme kuitenkaan anna minkäänlaisia nimenomaisia tai epäsuoria takuita tai vakuutuksia Sivustolla olevien tietojen tarkkuudesta, riittävyydestä, pätevyydestä, luotettavuudesta, saatavuudesta tai täydellisyydestä. MISSÄÄN TAPAUKSESSA EMME OLE VASTUUSSA SINULLE MISTÄÄN MENETYKSISTÄ TAI VAHINGOISTA, JOTKA AIHEUTUVAT SIVUSTON KÄYTÖSTÄ TAI SIVUSTOLLA TARJOTUIHIN TIETOIHIN LUOTTAMISTA. SIVUSTON KÄYTTÖ JA SIVUSTON TIETOIHIN LUOTTAMINEN TAPAHTUU YKSIN OMALLA VASTUULLASI.

Julkaisuaika: 31.12.2025